Trabajabilidad de la mezcla de hormigón: documentos

Es bien sabido que el concreto se divide en diferentes grados de resistencia a la compresión y resistencia al frío. La viabilidad de la mezcla de hormigón es un parámetro al que rara vez se presta atención; Mientras tanto, influye fuertemente en el proceso de hormigonado monolítico. Familiarizémonos con la terminología relevante y los métodos de clasificación.

Que es

La trabajabilidad del concreto es una propiedad que afecta su capacidad para rellenar un encofrado de forma arbitraria por su propio peso. Con referencia a las mezclas de fluidos, se llama movilidad; Para mezclas que no pueden fluir por su propio peso, se usa otro término: rigidez.

Curiosamente: la propagación del hormigón, el relleno espontáneo del molde se evita mediante la adhesión de las partículas de relleno entre ellas y con las paredes del molde; sin embargo, cuanto mayor sea la partícula, mayor será la resistencia. Contribuye a él como una gran cantidad de agua, cemento y aditivos especiales - plastificantes.

La presencia o ausencia de poros en el grosor del monolito depende de la movilidad de la solución. La falta de movilidad se nivela, en parte, con el agrupamiento y / o la vibración; Sin embargo, no siempre permiten deshacerse de las caries. Mientras tanto, el 2 por ciento del volumen ocupado por los poros reducirá la resistencia de la estructura en un 10%; aumentar el porcentaje de cavidades al 5% resultará en una disminución del 30 por ciento en la resistencia.

Parecería que la solución obvia sería producir solo y exclusivamente mezclas de alta movilidad: después de todo, fluyen a la perfección, no requieren latigazos tediosos ni vibraciones que consumen mucha energía. No estaba allí: a veces la movilidad excesiva es perjudicial.

Vamos a dar un par de ejemplos más simples:

- La mezcla demasiado móvil se derramará a través de las grietas del encofrado de tablones.

- Al colocar la cama de piedra triturada, el hormigón móvil no permanecerá en su superficie, sino que entrará.

Documentos regulatorios

El parámetro que nos interesa se ve afectado en dos documentos normativos:

- GOST 7473-94 contiene requisitos generales para mezclas de concreto y describe su clasificación.

- GOST 10181.1-81 регламентирует методику испытаний смесей на удобоукладываемость и применяющиеся для этих испытаний инструменты.

Echemos un vistazo a los aspectos más destacados de ambos documentos.

GOST 10181.1-81

Vamos a empezar con los métodos de prueba. Su descripción ayudará a entender la clasificación del hormigón por trabajabilidad.

Según GOST, se supone que la mezcla se prueba de una de dos maneras, dependiendo de la movilidad o rigidez esperadas.

| Tipo de mezcla | Método de prueba |

| Muebles | Medición de sedimento de cono |

| Duro | Medir el tiempo de empujar la mezcla a través de los orificios del dispositivo en la mesa vibradora. |

Ahora - un poco más específicos.

Dispositivos

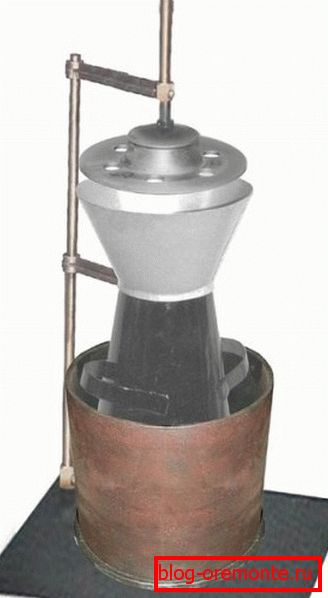

Прибор для испытаний на осадку конуса - усеченный металлический конус с воронкой, упорами и ручками (читайте также статью «Алмазная чашка по бетону – ее виды и особенности»).

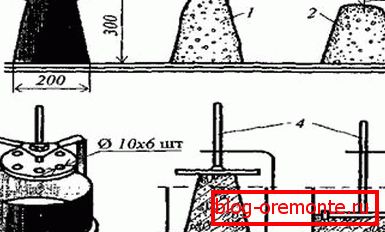

Para probar la rigidez de la mezcla se requieren dos dispositivos, cada uno de los cuales es mucho más complicado. El vibrotable es una plataforma que oscila a una velocidad de 3000 vibraciones por minuto y con una amplitud de 0,5 milímetros. El dispositivo de medición en sí es un cilindro con un trípode y un disco de metal macizo con seis agujeros que descienden sobre una barra.

Método de prueba

Las instrucciones del procedimiento de prueba contenidas en GOST prescriben primero probar la mezcla con características desconocidas del calado del cono.

La técnica es extremadamente simple:

- El dispositivo está instalado en una lámina de acero plano.

- A través del embudo, se rellena con hormigón para la prueba.. La mezcla se coloca en tres capas de igual grosor con el empalme obligatorio de cada capa. El método de empalme y el instrumento utilizado para esto están estrictamente regulados: el hormigón debe girar 25 veces por capa con una barra con un diámetro de 16 y una longitud de 600 milímetros con bordes redondeados.

Es útil: para ser honesto, ni el material de la superficie ni la longitud de la barra tienen casi ningún efecto sobre el resultado. Cuando pruebe una mezcla con sus propias manos, puede hacerlo, por ejemplo, con una pieza de madera dura o madera contrachapada y cualquier pieza de refuerzo lisa.

- Se quita el embudo.

- El exceso de hormigón a nivel del corte superior del dispositivo se elimina con una llana.

- El dispositivo suavemente, movimiento suave sin sacarlo sacarlo y colocarlo a continuación.. El estándar incluso estipula el tiempo que debe tomar el proceso de eliminación del dispositivo: de 3 a 7 segundos.

- La regla con una división de no más de 0,5 centímetros mide la diferencia entre la parte superior del cono asentado de la mezcla de concreto y el corte superior del dispositivo. La diferencia resultante caracterizará la movilidad de la mezcla.

Para mayor certeza, la prueba se repite dos veces. El resultado es un promedio aritmético entre dos mediciones. Al mismo tiempo, la distribución entre los resultados de medición obtenidos debe estar dentro de ciertos límites, según su valor absoluto:

| Cono de calado | Rango máximo de medición |

| Hasta 4 cm. | Hasta 1 cm |

| 5-9 cm | Hasta 2 cm |

| Más de 10 cm | Hasta 3 cm |

Matiz: para hormigones con agregados de grano grueso (más de 40 mm), se utiliza un cono aumentado. Obtenido al medir con la ayuda del resultado se multiplica por un factor de 0,67.

Si el calado del cono es cero, la muestra se prueba con un dispositivo del segundo tipo.

- El dispositivo está unido rígidamente a la vibroplataforma. Según GOST, para este fin se debe suministrar una brida.

- Como se describió anteriormente, se coloca un cono de concreto en el cilindro hueco del dispositivo.

- El trípode se gira de manera que el disco ocupa una posición estrictamente por encima del cono y se fija mediante el tornillo de sujeción.

- El disco se baja a la superficie de la muestra, después de lo cual la vibración se activa simultáneamente y se inicia el cronómetro. La cuenta atrás se detiene tan pronto como se presiona la pasta de cemento a través de cualquiera de los dos orificios del disco. El resultado en segundos caracteriza la rigidez de la mezcla.

GOST 7473-94

La información clave contenida en este documento es la tabla según la cual el grado de concreto está determinado por su viabilidad.

| La marca | Cono de calado, centímetros | Pruebas de rigidez, segundos. |

| SZH3 hormigón superduro | 100 o mas | |

| СM2 | 51 - 100 | |

| СW1 | 41 - 50 | |

| Hormigón duro W4 | 31 - 40 | |

| J3 | 21 - 30 | |

| M2 | 11 - 20 | |

| W1 | 5 - 10 | |

| Подвижный бетон P1 | 1 - 4 | |

| P2 | 5 - 9 | |

| P3 | 10 - 15 | |

| P4 | 16 - 20 | |

| A5 | 21 - 25 |

Además, la norma establece los requisitos para el agua utilizada para la mezcla (debe cumplir con GOST 23732), la composición de la mezcla y el porcentaje de error máximo de sus componentes (para cemento y plastificantes - 1%, para agregados - 2%).

Solicitud

¿Cómo afecta el grado de mezcla de concreto para la trabajabilidad en áreas típicas de su aplicación?

| Alcance | Marcas recomendadas |

| Cojines de hormigón para cimentaciones, soleras de suelo. | P1, W1 |

| Pavimentos de caminos y aeródromos, cimientos de losas con refuerzos escasos o sin refuerzos. | P1 |

| Cimentaciones de losas con densidad de refuerzo moderada, vigas. | P1, P2 |

| Columnas masivas | P2 |

| Estructuras horizontales con refuerzo denso. | P2, P3 |

| Estructuras verticales con refuerzo denso. | P3, P4 |

| Losas de piso, tuberías | A5 |

Cosas utiles

- La forma más fácil de aumentar la movilidad del concreto es agregarle agua. Sin embargo, su fuerza sufrirá; tal solución es adecuada solo para monolitos descargados.

- Además de los aditivos especiales - plastificantes, cuyo precio a veces resulta bastante inmodesto, para aumentar la movilidad de la solución, a menudo agregan un poco (aproximadamente una cucharada a un cubo) de jabón líquido o detergente para platos.

- Procesar estructuras de rodamientos con refuerzo denso (en particular, cortar o taladrar) es extremadamente indeseable. Entre otras cosas, al mismo tiempo se viola el refuerzo, que se supone que está anclado en los bordes de la abertura. Si, debido a algunas razones, el fallo del refuerzo no se puede evitar, el uso de un refuerzo corrugado, la perforación con diamante de agujeros en el concreto y el corte del concreto reforzado con círculos de diamante puede ser un compromiso.

La corrugación de la jaula de refuerzo le permite prescindir de un anclaje adicional; El corte de diamante y la perforación no rompen la unión entre la jaula de refuerzo y el concreto debido a la ausencia de vibración de choque.

Además: los bordes de los orificios y las aberturas cuando se usa una herramienta de diamante serán mucho más precisos que en el caso de usar una perforadora y un martillo neumático.

Conclusión

Надеемся, что изучение нормативных документов и таблиц не показалось читателю слишком скучным. Как обычно, в прикрепленном видео в этой статье можно найти дополнительную полезную информацию (см.также статью «Заливка и упрочнение бетона на примере устройства пола: последовательность работ и правила технологии»).

¡Éxitos!