Tecnología de producción de hormigón: clasificación,

De acuerdo con GOST 25192-2012 y GOST 7473-2010, todos los hormigones están sujetos a una cierta clasificación según su propósito, tipo de aglomerante y estructura agregada, así como también según las condiciones bajo las cuales se endurecieron. Si estamos hablando de concreto prefabricado, entonces se prepara en la fábrica, pero la mezcla para estructuras monolíticas se puede preparar en casa.

Lo que a menudo hacen los desarrolladores en el sector privado. A continuación, consideramos los tipos principales de tales mezclas y métodos para su preparación, y también le mostramos el video en este artículo sobre este tema.

Hormigón

Astringente

Nota Independientemente de dónde se fabrique el hormigón, en la fábrica o en el hogar, el aglutinante es el factor principal que determina las propiedades de la mezcla. En consecuencia, las soluciones se dividen en cemento, yeso, silicato, base de escoria, polímero especial y combinado.

- El más popular en nuestro tiempo puede llamarse una mezcla basada en cemento, que está hecha de estructuras y estructuras de concreto prefabricadas y monolíticas.. En este caso, el cemento Portland se usa con más frecuencia como aglutinante, pero, aparte de él, también se utiliza el cemento portland pozzolanic y de escoria. Además, este grupo incluye cementos decorativos (blanco y color), sin encogimiento, alúmina y de deformación.

- Los hormigones a base de yeso se utilizan más como mezclas de acabado. (moldeado), pero entre ellos el cemento de yeso también es muy popular, que se caracteriza por una alta resistencia al agua y elasticidad.

- Sobre la base de látex y resinas solubles en agua, los hormigones de cemento de polímero se mezclan con el cemento..

- A partir de soluciones de escoria molida, cerradas con soluciones alcalinas, se fabrican hormigones escoria-alcalinos.

- Método de autoclave a base de cal, en lugar de raramente se utilizan hormigones de silicato..

- Para la fabricación de concreto especial (resistente al calor, resistente al ácido) use aglutinantes especiales, como vidrio líquido, fibra de vidrio y elementos de escoria. Por supuesto, el precio de tales mezclas es bastante alto, sin embargo, están en demanda.

Hormigón lavado

Nota En general, la tecnología de producción de concreto lavado consiste en lavar la capa superior de la pasta corta en cemento, es decir, el componente de unión con parte del agregado abre el agregado de una fracción mayor.

Esta tecnología se produce mediante fundición por vibración o vibración, donde los componentes líquidos se encogen, exponiendo la textura de la piedra natural (piedras, granito o mármol). En este caso, solo se abre su parte superior: dos tercios de las fracciones son absorbidas por la solución y forman parte del monolito. Para geometrías más complejas, se utiliza gel G-05, laca C-10 y papel P-07, que a menudo es aplicable a las superficies lisas de losas, paneles y cercas.

Dichos elementos se pueden hacer a mano. Para esto, se prepara una forma y se aplica un gel en su superficie (si la forma es plegable, se ensambla), todo esto se realiza a temperatura ambiente. Después de eso, el formulario se coloca en una mesa vibratoria y se llena con la mezcla. Un día pusimos la parte terminada para el endurecimiento y luego, bajo la presión del aire comprimido y el agua, arrancamos la capa superior de masa, que aún no se ha hecho más fuerte.

Asfalto

Nota Toda la tecnología para la producción de concreto asfáltico puede diferir en propósito y composición. Todos estos son de construcción de aceite, techos y carreteras, que se fabrican de acuerdo con GOST 6617, 9548 y 2245, respectivamente.

En la mayoría de los casos, el asfalto se usa como pavimento y esto incluye arena, piedra triturada fina, polvo mineral y, por supuesto, betún, que sirve como elemento de unión. El agregado grueso (piedra triturada, grava), aproximadamente el 85% es la mayor parte del asfalto, pero el elemento de conexión, es decir, el betún, es solo el 6%. Al mismo tiempo, todos los componentes después de la mezcla están sujetos a una colocación rápida en la superficie a tratar.

Cualquier tipo de asfalto (arenoso, de grano fino y de grano grueso) después de la preparación está sujeto a una colocación inmediata (en condiciones de calor), ya que de lo contrario no puede ser apisonado hasta el estado deseado, la mezcla es demasiado frágil. Sin embargo, hay tres formas de producción: caliente, cálida y fría.

La diferencia es que la fabricación tiene lugar a un cierto nivel de temperatura, es decir, la temperatura a la que se mezclan todos los componentes. Si el método de cocción es cálido o caliente, todos los componentes se mezclan en un estado caliente, y con el método frío solo se calienta un componente.

Cemento concreto y proporciones.

En general, la tecnología del trabajo concreto depende del tipo de elemento en sí, es decir, puede ser prefabricado o concreto sólido, que, a su vez, difiere en la clase de densidad. Como se mencionó anteriormente, el concreto podría contribuir no solo a la fortaleza del edificio, sino también a su resistencia a todas las batallas, incluido el bombardeo. Para información general, las tecnologías fueron desarrolladas por los profesores Malyuta I. G. y Shulyachenko A.R.

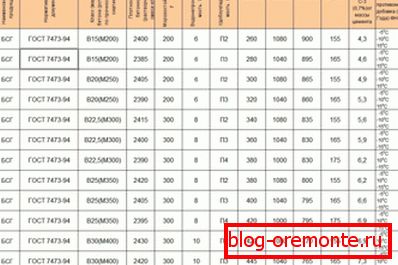

Si prestó atención a la tabla, entonces vio que la composición del concreto (proporciones de los componentes) es muy diferente entre sí en el número de componentes por metro cúbico. Por supuesto, en el sector privado puede ignorar tales normas, sin embargo, la instrucción requiere que la composición de los componentes no difiera de las normas establecidas por GOST 25192-2012 y GOST 7473-2010.

Ahora hablemos de lo que se usa con más frecuencia en los trabajos de construcción y reparación, es decir, cómo se prepara un mortero de concreto; sin embargo, ya hemos mencionado que pueden ser estructuras prefabricadas o monolíticas. Además del hecho de que hay varios elementos de conexión y agregados, también hay refuerzo de las estructuras, es decir, refuerzo.

| Estándar | La norma para este estándar. |

| FER 06-01-001-17 | 187kg / m3 |

| FER 06-01-001-16 | 81kg / m3 |

Número de válvulas por m2

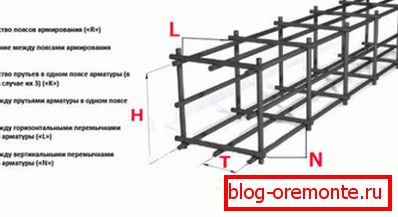

En general, la cantidad de refuerzo o acero por metro cúbico está determinada por el peso, los mismos estándares, que se mencionaron anteriormente, pero aquí simplemente puede prestar atención al dispositivo de marco.

Los morteros de cemento y arena para el hormigonado, además de una cierta fracción agregada, también requieren refuerzo; de hecho, dicho marco es responsable de la integridad de la estructura en general. Es por eso que, antes de fabricar elementos prefabricados o monolíticos de concreto, el marco se ensambla de refuerzo, que, de hecho, es responsable de toda la estructura.

En el proceso de solidificación del agua de mezcla, los poros permanecen, lo que reduce significativamente la densidad de la solución de hormigón, por lo tanto, la vibración se realiza para el hormigón prefabricado y monolítico. Este proceso se lleva a cabo en mesas vibratorias (estructuras prefabricadas) y con la ayuda de vibradores sumergibles con diferentes amplitudes de oscilaciones de la maza.

La amplitud de oscilación del vibrador se selecciona de acuerdo con el tamaño de la fracción agregada, por lo que las unidades tienen una amplitud de oscilación baja, media y alta.

- La amplitud del instrumento de baja frecuencia es de hasta 3500 oscilaciones por minuto y es aplicable para una fracción de 3-5 mm;

- Frecuencia media: de 3500 a 9000 vibraciones por minuto para una fracción de 1-1.5 mm;

- Se utilizan amplitudes de alta frecuencia de 10,000–20,000 para los hormigones de grano fino (0.1–1 mm).

Conclusión

En la construcción de poca altura, a la que se le puede atribuir al sector privado, el hormigón monolítico se utiliza con mayor frecuencia para llenar la base de la tira y, a veces, el sótano, como una continuación de la cinta. Para ello, utilice habitualmente una mezcla de clase B20, B22 y B25, correspondiente a las marcas M250, M300 y M350.