Soporte de hormigón armado: los principales tipos y

La iluminación y las líneas eléctricas se han utilizado desde que la electricidad y la iluminación aparecieron en todas partes. Y, si al principio los postes para la instalación del cableado estaban hechos principalmente de madera, en la actualidad se utilizan materiales más avanzados tecnológicamente para la producción de estas estructuras.

Sin embargo, esto no es sorprendente, ya que los soportes de metal y concreto reforzado, en comparación con las estructuras características de la primera mitad del siglo pasado, se vuelven más altos, más fuertes y más resistentes a cargas significativas.

Considere cuáles son las características de los postes de iluminación y las líneas eléctricas modernas, así como qué y cómo se hacen.

Características de los postes de iluminación y líneas eléctricas.

No es un secreto que las líneas eléctricas son cables (empotrados en el suelo) y aire. Los soportes de luz de hormigón reforzado especiales han encontrado una aplicación universal en la construcción de líneas eléctricas aéreas.

La instalación de soportes de concreto reforzado se puede realizar en aquellas regiones donde la temperatura del aire calculada no cae por debajo de -55 ° C. Esta limitación se debe a las principales características del material de producción. El concreto se caracteriza por la presencia de múltiples microporos y, como resultado, una tendencia a la destrucción en fluctuaciones de temperatura críticas.

La base de tales estructuras es un bastidor centrifugado o vibrado, hecho con el uso de morteros de cemento densos y pesados, reforzado con estructuras metálicas soldadas.

Importante: Las estructuras erigidas con el uso de bastidores centrifugados (utilizados para la construcción de líneas de transmisión de 35-110 kV) se caracterizan por su resistencia y durabilidad especiales.

Polos de transmisión de energía, a excepción de bastidores centrifugados y virirovanny, pueden consistir en los siguientes elementos estructurales:

- subcoal

- consolas

- placas de anclaje de apoyo;

- travesaños

- anclajes para la fijación de retrasos;

- cubierta de hormigón inferior (cojinete de empuje);

- una amplia gama de estructuras metálicas, que incluyen cables resistentes, soportes de extensión, tapas de extremo, abrazaderas, tiradores, conexiones internas, puntos de unión

La instalación de pilares de hormigón reforzado en el suelo se lleva a cabo instalando la estructura en un pozo cilíndrico perforado previamente con relleno posterior de arena y grava en los senos resultantes.

Con el fin de garantizar la resistencia necesaria de la instalación de estructuras en suelos débiles, la parte subterránea de los soportes VL se refuerza por medio de vigas atrapadas en semi-abrazaderas. Las abrazaderas o los pernos pasantes se utilizan para sujetar estructuras metálicas.

Características clave

Soportes de hormigón armado: se fabrican con hormigón de alta calidad, reforzado con varilla de alambre y barras de refuerzo.

Entre las principales ventajas de estas estructuras cabe destacar las siguientes cualidades:

- precio razonable en comparación con las contrapartes de todos los metales;

- resistencia a la corrosión;

- resistencia a la exposición a largo plazo a productos químicos;

- resistencia al exceso de humedad;

- Resistencia a las fluctuaciones de la temperatura.

Importante: La principal desventaja de los soportes hechos con el uso de concreto reforzado es su baja resistencia de acuerdo con la masa de la estructura en su conjunto. Además, el alto peso y las dimensiones de dichos productos se convierten en gastos significativos durante el transporte.

Principales variedades

Además del hecho de que comúnmente se usan postes de iluminación de concreto reforzado, se usan postes para líneas eléctricas.

Dichas instalaciones se dividen en las siguientes categorías:

- Soportes intermedios - Utilizado en la construcción de tramos rectos del recorrido de líneas aéreas.

Estas estructuras no están diseñadas para la carga dirigida a lo largo de las líneas eléctricas y se utilizan exclusivamente para la instalación de cables y cables de fijación. Hoy en día, alrededor del 80% de todas las líneas eléctricas están montadas en pilares de concreto.

- Soportes tipo ancla Se utiliza en la construcción de secciones rectas de la ruta de las líneas aéreas para garantizar la transición a través de barreras naturales o estructuras de ingeniería. Además, estos pilares se utilizan ampliamente en aquellas partes de la ruta donde es necesario cambiar el número, la marca y la sección de los cables.

De todas las categorías de pilares de hormigón armado, los soportes de anclaje de hormigón armado son de mayor resistencia.

- Apoyos angulares - Instalado en aquellas zonas donde la vía cambia de dirección. Las columnas de este tipo representan las cargas de gravedad resultantes de los cables de los tramos adyacentes interconectados.

Si la ruta se caracteriza por un pequeño ángulo de rotación (no más de 30 °), entonces la carga en los soportes es pequeña y, por lo tanto, se pueden usar soportes angulares intermedios. Para ángulos más grandes por encima de 30 °, los soportes de ángulo de anclaje se utilizan con una estructura más fuerte y cables anclados.

- Rodamiento final - Este es un tipo de pilares de anclaje.

Dichas estructuras se ubican principalmente al principio y al final de las líneas eléctricas. Las instalaciones de este tipo están diseñadas para cargas unilaterales.

- Soportes especiales Se utiliza para realizar tareas especiales.

Características de construcción

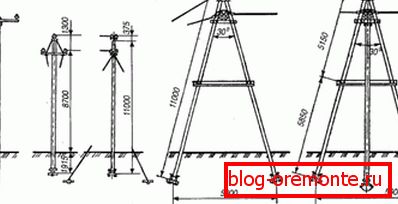

De acuerdo con las características estructurales de los pilares de hormigón armado de las líneas aéreas, se dividen en las siguientes categorías:

- portal con retrasos;

- portal con enlaces internos sin demoras;

- único y multi-rack con retraso;

- Único y multi-rack sin retrasos.

Tecnología de fabricación de líneas aéreas de hormigón reforzado con metal.

Entonces, una vez que hayamos decidido las características técnicas y operativas de las torres de concreto reforzado, destinadas a tendido de líneas aéreas, consideraremos la tecnología de su fabricación en el ejemplo de modificación de CB 95.

Instrucciones de producción paso a paso. La primera - la etapa preparatoria involucra el siguiente trabajo.

Preparación de la mezcla de trabajo:

- Preparación de cemento portland, materiales inertes, químicos. aditivos y agua de acuerdo con las proporciones indicadas en la documentación del proyecto;

- Dosificación de componentes y carga en el mezclador;

- Llevar la mezcla a una consistencia uniforme y descargarla en la pavimentadora.

Preparación de estructuras metálicas de refuerzo.

- Cortar la barra de refuerzo de la clase requerida en segmentos del tamaño deseado;

- Preparación de cabezas de anclaje;

- Formación de espirales de contorno;

- La formación de bucles y la preparación del bucle de tierra varilla

Formas de cocina:

- Limpieza del volumen interno de la forma;

- Lubricación del volumen interno mediante la prevención de la adherencia del hormigón;

- Distribución de espirales;

- Conducción de calentamiento isotérmico de las varillas;

- Distribución de varillas calentadas en paradas prefabricadas;

- Enhebrar la hélice entre las varillas, seguido de la sujeción a las varillas en tres puntos;

- La distribución de los revestimientos en los extremos de la forma;

- Instalación de tubos y bucles tecnológicos con su fijación obligatoria a las superficies internas del encofrado.

La segunda etapa es la producción. En esta etapa, la mezcla de trabajo se vierte y se forma el producto terminado.

En el proceso se realiza el siguiente trabajo:

- El transportador de la pavimentadora se instala en la posición de trabajo y el formulario previamente preparado se llena con una solución. El llenado del encofrado con concreto se realiza moviendo el apilador a lo largo del encofrado para el producto de concreto.

- A través del vibrador interno, la mezcla se compacta para evitar la formación de huecos.

- Trabajando con sus manos a través de una regla o nivel de llana, la superficie del material colocado en la forma.

En la tercera etapa, el producto se somete a tratamiento isotérmico.

Esto se hace de la siguiente manera:

- Un material aislante térmico se coloca encima del encofrado completado.

- Se activa el sistema de calefacción del encofrado interno. El sistema controla automáticamente los parámetros de temperatura, tiempo, etc. Por lo tanto, la influencia del factor humano en la calidad del producto es mínima.

- Se retira el material de la cubierta.

En la etapa final, el molde se desmonta, los accesorios se recortan, se verifica la calidad y el producto final se envía al almacén.

Conclusión

Por lo tanto, hemos revisado información general sobre cómo se lleva a cabo la producción de pilares de hormigón armado. También descubrimos qué son estas estructuras, cuáles son sus características técnicas y operativas.

¿Hay alguna pregunta que necesite aclaración? Puede encontrar más información útil al ver el video en este artículo.