Producción de hormigón celular: una visión general de la

La producción de espumas de hormigón como negocio recientemente se ha vuelto bastante popular. La razón es bastante simple: una tecnología relativamente simple permite producir materiales de construcción de alta calidad, y la demanda de material en el mercado contribuye a una mayor rentabilidad.

Preparación para la producción.

Materias primas

Entonces, si decide comenzar a producir bloques de concreto de espuma a escala industrial, lo primero que debe hacerse es la materia prima. Para la fabricación de material de alta calidad es muy importante que todos los componentes incluidos cumplan con los requisitos reglamentarios, de lo contrario, la calidad operativa de los productos será altamente cuestionable.

En la preparación de la mezcla, a partir de la cual haremos bloques de construcción de espuma de hormigón, use los siguientes componentes:

- El agua Se prefiere beber, que no contiene impurezas y otros componentes. También está permitido utilizar líquidos técnicos y agua de depósitos abiertos con una salinidad de no más de 5000 mg / l.

- El agua para la preparación de la solución debe cumplir con los requisitos de GOST 23732-79: no debe contener aceites, productos derivados del petróleo, partículas mecánicas grandes, etc. La rigidez óptima es baja o media.

Presta atencion Para aumentar la efectividad de la respuesta, el líquido se calienta a 45 - 550C.

- Cemento Portland M400 - M500. Es deseable utilizar formulaciones sin aditivos minerales, con una estructura estable e indicadores de calidad satisfactorios. Los cementos puzolánicos se utilizan raramente en la fabricación de espuma de hormigón.

- El relleno es arena con un tamaño de partículas de no más de 1.5 y un contenido orgánico mínimo. También debes elegir especies con una pequeña cantidad de partículas de arcilla.

- Además de la arena, puede utilizar harina de cal o dolomita, ceniza, escoria de alto horno. En el proceso de preparación, todos estos materiales se muelen a un tamaño de no más de 0,25 mm.

También son componentes importantes en la fabricación de bloques de espuma de construcción un agente espumante (polvo de aluminio o composición orgánica de origen proteico) y modificadores. La selección de aditivos modificadores puede aumentar significativamente la velocidad de polimerización de la composición y mejorar las características mecánicas de los módulos terminados.

Si hablamos de la mejora de la mezcla, entonces, entre los componentes utilizados para este propósito, vale la pena mencionar la fibra. Es una fibra de acero o polímero que fortalece la estructura del cemento, aumentando la resistencia del producto en su conjunto.

Presta atencion A 1 m3 No se debe agregar más de 1 kg de fibra a la solución, por lo que no tiene un efecto fuerte en la masa del material.

Selección de equipos

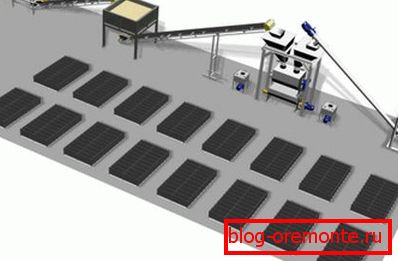

Una planta a escala industrial para la producción de concreto de espuma generalmente se completa con plantas de ciclo completo, en las cuales todas las operaciones se llevan a cabo secuencialmente y el movimiento de las materias primas se realiza automáticamente. Si planeamos organizar la fabricación de manera independiente, podemos lograrlo con un conjunto mínimo de equipos.

Para hacer el trabajo con sus propias manos se necesitará:

- Mezclador - Capacidad en la que se realizará la preparación inicial del mortero a partir de cemento y arena.

- Bomba de solución.

- Penogenerador - un componente clave de todo el sistema, que inyecta espuma en la solución. Típicamente, los generadores de espuma se hacen en bombas industriales del tipo vórtice.

- Compresor - Mantiene la presión en el sistema. Para garantizar una presión óptima de 8-10 bar, necesita un receptor con un volumen de al menos 250 litros.

- Tanque de aguaen el que se realiza la espumación.

En algunos casos, es más rentable comprar una instalación integrada que combine todos estos dispositivos. Por supuesto, el precio de tal unidad será un poco más alto, pero su uso optimiza significativamente el proceso de producción y reduce los costos de mano de obra. Las instalaciones domésticas de BAS, Centaurus y sus análogos utilizan buenas recomendaciones con un costo de 50 a 100 mil rublos.

El uso de tales sistemas permite el suministro de una solución de hormigón de espuma para verter en el encofrado directamente sobre el objeto. Si planea hacer módulos de piezas, también necesitará formas de casete desmontables, así como bandejas para productos de secado.

Ciclo tecnologico

Preparación de la composición

Entonces, el equipo está listo, la materia prima se compra, puede ponerse a trabajar.

La tecnología de producción de espuma permite varias formas de obtener una solución con un alto contenido de aire atrapado. Puedes comparar estos métodos analizando la siguiente tabla:

| Técnica de producción | Características del proceso. |

| Mezcladorная | Preparamos el mortero de cemento y arena de acuerdo con la tecnología clásica, utilizando un volumen de agua ligeramente más pequeño que el necesario. En el generador de espuma por reacciones químicas, se forma espuma, que se alimenta a presión en el mezclador y se introduce en la solución líquida. Muy a menudo, esta técnica se implementa utilizando componentes de espumación de proteínas. |

| Seco | El cemento se mezcla con arena (ceniza, escoria molida) en forma seca y, por lo tanto, entra en el mezclador. La espuma del generador de espuma, obtenida con la adición de un gran volumen de agua, también se alimenta allí. Por lo general, esta técnica se implementa en la producción industrial, ya que solo se paga por grandes volúmenes de productos. |

| Mezcla a presión | La preparación de la solución se lleva a cabo en una cámara de alta presión. Primero, ingresa al agua del generador de espuma para la espuma de concreto y luego se vierten los componentes secos. Después de la mezcla inicial, se inyecta aire en la cámara de trabajo, lo que contribuye a una distribución más uniforme de los poros de aire en el espesor del material. |

Presta atencion Independientemente de la tecnología utilizada, la instrucción recomienda introducir aditivos modificadores (modificadores, endurecedores, pigmentos) en la solución solo en las etapas finales de la reacción.

Obtención del producto terminado.

La solución de trabajo preparada a presión entra en el manguito de transporte.

Y aquí podemos actuar de dos maneras:

- Primero, la tecnología permite el vertido de espuma de hormigón directamente en el encofrado. En este caso, colocamos los componentes de tal manera que el material sea suficiente para llenar el volumen requerido.

- En segundo lugar, los bloques de construcción se pueden hacer de la solución. Aquí el proceso será más laborioso, por lo tanto lo describiremos por separado.

La producción de módulos de espuma de hormigón se realiza de la siguiente manera:

- Montamos moldes de metal sujetándolos con tornillos de acero. El grosor de la pared del molde debe ser suficiente para evitar su deformación bajo la influencia de la solución.

- Desde el interior, lubricamos el molde con aceite de motor para evitar que los bloques terminados se peguen al metal y se agrieten durante la extracción.

- A continuación, realizamos el vertido de la solución, distribuyendo el material de forma que se evite la formación de grandes "bolsas de aire".

Presta atencion Es necesario rellenar formularios a una temperatura no inferior a +15 - 18. 0C. De lo contrario, el conjunto de fuerza disminuirá y, para el momento de la extracción, los bloques pueden caerse.

- Después de verter, realizar el secado primario. En este momento, la mezcla aumenta parcialmente debido a la reacción residual y gana resistencia.

- Aproximadamente dos horas después, retiramos los bloques del encofrado y los enviamos al área de secado.

- La tecnología descrita es típica para el uso de formas de casete. En la producción de bloques de espuma al verter un monolito, una gran barra de material se corta en una sierra de cinta antes de secar de acuerdo con las dimensiones del diseño.

En principio, el secado puede tener lugar en condiciones naturales. Sin embargo, es difícil controlar los procesos de hidratación del cemento y la ganancia de resistencia de la solución. Por eso se recomienda utilizar cámaras de secado para la producción en masa.

La unidad de secado se mantiene a una temperatura de 40-55. 0C. Для полной полимеризации цемента блоки находятся в камере около 6 часов, после чего извлекаются из нее и после суточного «созревания» могут использоваться для строительства и утепления.

Conclusión

La organización de la línea de producción para la producción de concreto de espuma es posible solo bajo la condición de un conocimiento profundo del proceso tecnológico. Sin embargo, la información presentada en el texto y en el video de este artículo es suficiente para tener una idea de cómo se hace este material. Entonces, después de un poco de práctica y consulta con especialistas, puede organizar fácilmente un negocio de este tipo y controlarlo con éxito.