Producción de bloques de hormigón celular. preparación de la

La línea para la producción de bloques de concreto aireado puede ser la principal empresa privada razonablemente rentable. Esto se debe al hecho de que el proceso tecnológico de fabricación de este material no es complejo, y con una capacitación teórica fundamental puede obtener una gran cantidad de productos de calidad con inversiones relativamente pequeñas.

A continuación, describimos cómo se fabrica el bloque de gas del edificio y a qué matices de la tecnología debe prestar atención.

Esquema general de trabajo

Газобетон представляет собой ячеистый материал, который используется как для возведения несущих конструкций, так и для утепления уже существующих стен (см.также статью «Срок службы бетона: продляем время эксплуатации бетонной конструкции»).

Presta atencion El propósito de los bloques depende de su densidad. El grupo de materiales estructurales incluye productos de la clase D1000 - D700, y para aislamiento térmico, los módulos D400 son los más utilizados.

La tecnología de producción de bloques de hormigón celular incluye varias etapas:

- Primero preparamos una mezcla de componentes, el más importante de los cuales es un material formador de gas.

- La mezcla se vierte luego en formas en las que tiene lugar la reacción. En este momento, los poros se forman en el espesor de la solución y los gránulos de cemento comienzan a ganar dureza.

- Después del curado preliminar, el monolito endurecido se envía para el corte, donde se corta con cuerdas de acero delgadas de acuerdo con la configuración de los módulos.

- También es posible moldear en moldes de casete, en los que no se requiere el corte: el equipo para la producción de bloques de concreto aireado se ajusta para que los productos del molde salgan en el tamaño correcto.

Luego viene el turno del secado. La calidad de esta operación determina qué tan fuerte será el material de construcción.

Dependiendo de las condiciones de procesamiento, el concreto aireado se divide en dos tipos:

- Autoclave - la eliminación del fluido y el curado final se realiza en dispositivos especiales a presión y cuando se exponen a altas temperaturas.

- No autoclavado - El endurecimiento se produce en condiciones naturales. Este tipo es mucho más fácil de hacer con sus propias manos y su precio es más bajo, pero los bloques de autoclave son muchas veces superiores en fuerza.

Descripción de las etapas.

Preparación de la mezcla.

Si la información descrita anteriormente lo inspiró y está listo para comprar equipo usado para la producción de bloques de concreto aireado, entonces debería contratar un tecnólogo competente o aprender los conceptos básicos de producción. En primer lugar, recomendamos leer todos los consejos de esta sección.

Como señalamos anteriormente, el ciclo tecnológico comienza con la preparación de la composición.

Las proporciones más utilizadas se dan en la tabla:

| Material | Fracción de masa,% |

| Cemento de la marca M400 - M500. | De 50 a 72 |

| Arena | 20 - 45 |

| Lima | 1,5 – 5,5 |

| Composición formadora de gas de aluminio | 0,05 – 0,1 |

| Agua de reacción | 0,3 – 0,9 |

Presta atencion Para mejorar la calidad del material, la instrucción recomienda tomar arena con una fracción masiva de arcilla que no supere el 7%.

- En primer lugar, preparamos una suspensión de agua y polvo de aluminio. La composición resultante se mezcla constantemente para evitar la deslaminación.

- Después de eso introducimos la suspensión en una mezcla de cemento, arena y cal, agregamos agua y mezclamos el material hasta que quede suave.

Formas de llenado y secado.

Paralelamente a la preparación de la composición, se realizan las siguientes operaciones:

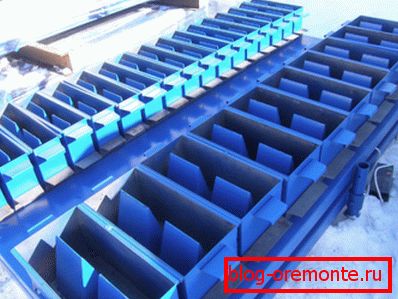

- Formas (cassette o para la fabricación de monolitos para corte) ensambladas a partir de piezas individuales.

- Para la conexión, utilizar pernos o sujetadores especiales desmontables.

- En el interior, lubricamos los moldes con aceite de máquina, lo que nos facilitará quitar los bloques de construcción después del secado.

- Llenamos los tanques con una solución, compactándolos para eliminar grandes burbujas de aire.

Después de esto, se produce el conjunto primario de fuerza. Este proceso generalmente toma de tres a seis horas dependiendo de la composición de la solución. Durante el curado, es deseable proteger la forma de cambios bruscos de temperatura, ya que esto puede provocar el agrietamiento de los blancos.

Una vez completado el secado primario, las partes se retiran de los contenedores y se someten a un procesamiento posterior.

Corte y curado final.

En la fabricación industrial de módulos de hormigón celular, la tecnología de aserrado monolítico se utiliza comúnmente.

Se lleva a cabo de acuerdo con el siguiente esquema:

- La palanquilla endurecida de gran tamaño se retira del molde y se alimenta a la máquina de corte.

- Con la ayuda de sierras de alambre o de cinta de pequeño espesor, el monolito se corta en fragmentos del tamaño deseado.

- En algunos casos, las ranuras de montaje se recortan en los bloques. En este caso, las sierras se controlan mediante un programa informático especial.

Presta atencion La tecnología de corte le permite crear módulos con una desviación de tamaño de no más de 1 mm hacia arriba o hacia abajo. Esto facilita enormemente el trabajo en la construcción de una mampostería de concreto aireado.

Pero la mini planta para la producción de bloques de hormigón celular, que se utiliza en la producción privada, rara vez se completa con sierras.

Aquí se suele aplicar otro método:

- En lugar de una forma para verter monolito, se utilizan construcciones con puentes internos.

- En el proceso de vertido, la solución se distribuye en las celdas de un casete de este tipo, y el curado se lleva a cabo en la forma deseada.

- Después del curado, los espacios en blanco se retiran del casete y, sin pasar por el corte, vaya inmediatamente al área de secado.

La desventaja de este método es el riesgo de violación de la forma geométrica de los bloques. Sin embargo, con el debido cuidado en el montaje y la fundición, esto puede evitarse.

En la etapa final, el autoclave se lleva a cabo: los espacios en blanco se colocan en una cámara especial, que está herméticamente cerrada. Además, se inyecta aire en el área de trabajo para crear una presión de aproximadamente 12 atmósferas, y a una temperatura elevada se produce la "maduración" final del material.

Conclusión

Линия по производству газобетонных блоков может работать достаточно эффективно только в том случае, если все технологические процессы будут правильно спланированы. Вот почему для получения качественного строительного материал, который будет отличаться хорошими эксплуатационными характеристиками и пользоваться спросом, нужно внимательно изучить нюансы всех методик (см.также статью «Строим дом из газобетона экономно»).

Para comenzar es ver el video en este artículo y luego comenzar a dominar la tecnología en la práctica.