Pisos de hormigón: estructuras prefabricadas y monolíticas

Las vigas de piso de concreto, así como las losas y otras estructuras se utilizan para formar superficies horizontales de un edificio en construcción. Deben ser lo suficientemente fuertes para transferir eficientemente cargas a estructuras de soporte verticales y, por lo tanto, casi siempre están reforzadas con refuerzo de acero u otros elementos.

A continuación, describimos las características de estos detalles arquitectónicos, así como una serie de consejos sobre su disposición independiente.

Resumen de pisos de construcción

Requisitos de diseño

La superposición es una estructura horizontal, que divide las distintas salas: el sótano, los pisos, el ático, etc. Además del hecho de que perciben y transmiten cargas estáticas, estas partes también actúan como reglas horizontales de todo el edificio.

Los requisitos para la superposición son bastante serios:

- Primero, deben ser lo suficientemente fuertes y duraderos.

- En segundo lugar, su rigidez y la ausencia de deformaciones son extremadamente importantes.

- También para estos elementos deseable alta resistencia al fuego, estanqueidad al agua y al aire.

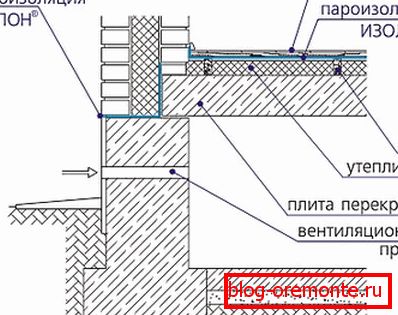

- Los deseos adicionales incluyen características de aislamiento acústico y térmico, pero generalmente se realizan solo en construcciones de poca altura. En otros casos, se requiere calentamiento adicional de pisos de concreto.

Desde este punto de vista, los diseños hechos de concreto reforzado con tecnología monolítica o prefabricada parecen preferibles. Los pisos de vigas de madera también tienen derecho a existir, pero su capacidad de carga es insuficiente para el uso en condiciones de alto peso y cargas operativas.

Variedades monoliticas

Por disposición, los pisos del sótano, el ático y entre pisos se dividen en dos grupos:

- Monolítico, que se vierte directamente sobre el objeto.

- Prefabricados, que se montan a partir de elementos individuales.

A continuación consideramos las características de la construcción de ambos tipos.

Las instrucciones para moldear la construcción monolítica son las siguientes:

- Las barras de refuerzo con un diámetro de 10 a 20 mm (según la carga de diseño) se sueldan al revestimiento metálico en el llamado cinturón de refuerzo alrededor del perímetro del edificio.

- Atamos las varillas con alambre o soldamos la miel con nosotros mismos, formando una malla de refuerzo.. Para la mayoría de los edificios, el tamaño óptimo de celda será de 200x200 mm.

Presta atencion Cuando se forma el marco, se prevén de antemano los espacios para colocar las comunicaciones, por ejemplo, el paso de una chimenea a través de un techo de hormigón, etc.

- A continuación, desde escudos OSB o tableros gruesos ensamblamos encofrados. Las piezas de madera para evitar la hinchazón es envolver un polietileno denso. Todas las partes del encofrado están unidas entre sí, rellenando barras de madera en el exterior.

- Escudos ensamblados fijados al accesorio con un cable suficientemente grueso. Al instalar, asegúrese de que el encofrado se encuentra debajo de las piezas metálicas de 30 a 50 mm. Para facilitar el posicionamiento de hoy se utilizan activamente liners remotos especiales.

- Para evitar el hundimiento del encofrado, apoyamos las piezas con vigas de madera o varillas telescópicas, después de lo cual procedemos a verter..

- Es recomendable rellenar la losa de una vez, para que las zonas de voltaje no se formen en el concreto.. Para hacer esto, necesita preparar una gran cantidad de la solución, que es problemática en el hogar.

- La solución es simple: necesita comprar concreto prefabricado en la cantidad requerida. Por supuesto, el precio será más alto, pero no tendrá que molestarse en combinar varios sitios mediante la instalación de hipotecas.

Dado que el concreto en este caso se mantendrá únicamente sobre el refuerzo, el encofrado se puede quitar solo después de que el cemento se haya endurecido completamente. El tiempo óptimo de exposición es de unos 28 días.

Como resultado, obtenemos un monolito con excelentes características mecánicas. Resiste perfectamente las cargas, y para eliminar incluso una pequeña parte de la misma (por ejemplo, cuando se construye una escotilla), se debe utilizar el corte de concreto reforzado con círculos de diamante.

Variedades prefabricadas

Si las dimensiones de la abertura lo permiten, puede equipar la estructura prefabricada de losas de hormigón armado:

- Seleccionamos las dimensiones de los pisos de concreto de tal manera que la placa o el módulo cubran todo el espacio libre.

- Con la ayuda de una grúa, colocamos las piezas en el cinturón reforzado y las unimos con mortero de cemento.

Presta atencion Los bordes de la losa deben venir en un soporte de no menos de 12 cm en toda la longitud.

- Para aumentar la resistencia de la junta, soldamos las partes metálicas de las placas a las hipotecas en las paredes del edificio.

Este método tiene varias ventajas:

- En primer lugar, la velocidad de los trabajos de instalación aumenta significativamente.

- En segundo lugar, las dimensiones de las placas y su capacidad de soporte están unificadas, lo que simplifica enormemente el cálculo del piso de concreto.

- En tercer lugar, los productos huecos proporcionan un mejor aislamiento térmico que el monolito reforzado.

Al mismo tiempo, esta técnica se puede implementar solo para pequeños tramos. Además, cuando se colocan las placas, es difícil equipar las aberturas y vías de comunicación necesarias de antemano, por lo que puede requerir un corte de pisos de concreto que consume mucho tiempo con herramientas costosas.

Problemas de montaje

Consejos para calcular

Si está haciendo todo el trabajo usted mismo, entonces definitivamente debería tener en cuenta un parámetro como el grosor del piso de concreto entre pisos.

Aquí necesitas enfocarte en estos números:

- En el caso de los pisos de losa, todo es simple: para tramos de hasta 4 m tomamos piezas con un espesor de 16 cm, para tramos de más de 4 m - 22 cm. Se cumplen las desviaciones de esta regla, pero en la construcción de viviendas son bastante raras.

- Al erigir una estructura monolítica, se debe tener en cuenta el peso propio del piso y la base de capital, la masa de la carga con un margen de seguridad, etc. Conociendo estos datos, así como el área de apertura, podremos calcular la carga específica en el monolito en kg / m2.

Presta atencion Según SNiP, el valor estándar de este indicador es de 150 kg. Sin embargo, se debe tener en cuenta el factor de seguridad (1.3), por lo que idealmente deberíamos trabajar con valores del orden de 195 - 200 kg / m2.

- En función de estos números, seleccionamos el grosor de la losa, así como la sección y la configuración del refuerzo.

Sin las habilidades adecuadas, es bastante difícil realizar dichos cálculos al nivel de calidad requerido. Es por eso que recomendamos encarecidamente el uso de programas de calculadora especiales (Lira, SCAD, STAAD y sus análogos), o ponerse en contacto con diseñadores profesionales.

Producción independiente de planchas.

Una descripción de la tecnología para organizar tales estructuras sería incompleta si no nos dijéramos cómo hacer un piso de concreto con nuestras propias manos. De hecho, si tienes ciertas habilidades, puedes verter algunas placas bastante sólidas.

Esto se hace así:

- Desde tablas de hasta 50 mm de espesor o madera contrachapada reforzada con aletas de madera, ensamblamos la parte inferior para una forma futura. Las paredes laterales están hechas de tablas de 25-30 mm.

Sugerencia Seleccionamos las dimensiones del encofrado de acuerdo con las dimensiones del tramo.

- En la parte inferior cubrimos con material de techo o envoltura de plástico: así evitaremos las fugas y el proceso de excavación se facilitará muchas veces.

- Luego montamos la jaula de refuerzo. Dado que la máquina de soldar es bastante costosa, con producción independiente, la mayoría de las veces, el tejido se realiza con alambres delgados.

Sugerencia Para facilitar el diseño y mejorar sus propiedades operativas, es posible colocar tuberías de polipropileno longitudinales con un diámetro de aproximadamente 60 mm en el refuerzo.

- El marco se baja en el encofrado, instalando a una distancia de 30-50 mm desde la parte inferior. Para hacer esto, puede usar juntas especiales y el material disponible: piedras, fragmentos de ladrillos densos, etc.

- Rellene el encofrado con refuerzo con una solución a base de cemento con un grado no inferior a M350 con la adición de arena y grava. Selle cuidadosamente el material de concreto con empalme o tratamiento de vibración.

Durante el secado, apoyamos la superficie de la losa en estado húmedo, cubriéndola con sacos o polietileno. Llevamos a cabo el pelado durante al menos dos semanas, después de lo cual secamos el producto en forma abierta. El tiempo total para que un producto de concreto acumule resistencia debe ser de al menos 28 días.

Conclusión

Los pisos de concreto de acero, a pesar del costo relativamente alto y la complejidad en la construcción, hoy en día prácticamente no tienen alternativas. Además, en la mayoría de los casos es conveniente involucrar a los profesionales en el diseño del acuerdo, ya que el costo de un error en este asunto es muy alto. En más detalle, los matices del tema planteado se tratan en el video de este artículo.