La temperatura de curado del hormigón y los métodos para

¿A qué temperatura se endurece el hormigón y cómo afecta la fluctuación de este factor a la velocidad de desarrollo de la resistencia? Responderemos a estas y otras preguntas igualmente importantes dentro de este artículo.

A pesar de que la velocidad de secado de las mezclas que contienen cemento depende de varios factores, la temperatura es el parámetro más importante que debe tenerse en cuenta tanto en la construcción con hormigón monolítico como en la fabricación de diversos productos de hormigón.

Condiciones óptimas para el curado y curado.

El endurecimiento de las mezclas que contienen cemento es un fenómeno físico-químico complejo, durante el cual el cemento Portland, que interactúa con el agua, forma nuevos compuestos.

Esta reacción química ocurre gradualmente, a medida que el agua penetra en la masa de cemento a baja velocidad. Esta observación explica los largos períodos de endurecimiento del hormigón. De hecho, incluso después de varios meses de endurecimiento, una cierta cantidad de granos de cemento solo reacciona con el agua.

Dado que la velocidad de endurecimiento del concreto depende de la temperatura, es posible acelerar el proceso a veces. Para este fin, es necesario crear condiciones favorables en las cuales el proceso de fraguado y curado de la mezcla se desarrolle más intensamente.

La temperatura óptima para el endurecimiento del concreto es de +22 ° C con una humedad relativa del aire ambiente de aproximadamente el 90%. Por ejemplo, tales condiciones se crean durante la producción de la cámara de productos de concreto, pero además, estos parámetros de temperatura y contenido de humedad pueden crearse rociando la superficie del concreto con arena humedecida o durante el riego con agua.

En condiciones óptimas, el aumento de la resistencia del endurecimiento del hormigón avanza rápidamente y ya dentro de 1 a 2 semanas después de la preparación, el material gana más del 60% de la resistencia que podría lograrse durante el endurecimiento de 28 días en condiciones normales.

Es importante monitorear este proceso de manera oportuna y evitar un mayor secado de la superficie, irrigándolo periódicamente con agua. Por lo tanto, permitiremos que el mortero que contiene cemento alcance una resistencia determinada en todo su espesor.

El efecto de la temperatura y la humedad en el endurecimiento del hormigón es indiscutible. Además, el incumplimiento de las regulaciones tecnológicas no solo afecta negativamente a la calidad de las estructuras terminadas, sino que también puede resultar en la destrucción múltiple del concreto.

El hecho es que en el proceso de solidificación del material, se libera un gran volumen de líquido de su espesor y se produce la contracción. Si no se aseguran los parámetros óptimos de temperatura y humedad, pueden aparecer microfisuras en la superficie del material y será necesario cortar el hormigón armado con círculos de diamante para la reparación posterior del daño.

Control de la intensidad de endurecimiento del material mediante aditivos especiales.

Como ya se mencionó, el aumento en la resistencia del mortero que contiene cemento durante el proceso de secado depende sustancialmente de los índices de temperatura. Por ejemplo, el endurecimiento del concreto a bajas temperaturas se ralentiza, mientras que el aumento de la temperatura acelera el proceso.

Dado que la duración del proceso de fortalecimiento de la fuerza es de importancia fundamental durante los trabajos de construcción, este indicador a veces se acelera artificialmente.

¿Cómo acelerar la curación del hormigón sin consecuencias negativas para su calidad?

Para estos fines, se utilizan varios aditivos-aceleradores, que se agregan a mano a la composición durante la preparación de la mezcla. Dado que el uso de aditivos especiales se encuentra principalmente en la construcción industrial, su contenido en la composición no está determinado por el experimento, sino por los estándares tecnológicos aprobados en el laboratorio.

Como regla general, el contenido de aditivos-aceleradores para el endurecimiento normal del concreto debe estar dentro de los siguientes límites:

- nitrato de calcio nitrato-cloruro de calcio, nitrato de calcio, nitrato de sodio, nitrito de calcio y nitrito de sodio nitrato-sulfato - 4%

- sulfato de sodio - 2%,

- Cloruro de calcio - de 2 a 3%.

Importante: Puede encontrar una lista completa de recomendaciones sobre el uso de aditivos que aceleran el endurecimiento y el curado en soluciones que contienen cemento en SNiP III-15-76.

Control de la intensidad de endurecimiento del material a través del calentamiento o el uso de encofrados o carcasas aislantes.

En la fabricación de hormigón prefabricado en la estación fría, para acelerar el endurecimiento, el tratamiento térmico del hormigón mediante electricidad, vapor o encofrado aislado es ampliamente utilizado.

Importante: Reduzca significativamente el tiempo requerido para el endurecimiento de la mezcla, sin perjuicio del resultado final, puede combinar el calentamiento forzado y el uso de aditivos, aceleradores.

El más popular de hoy recibió métodos de calentamiento del concreto con el uso de electricidad. Y esto no es sorprendente, ya que tales métodos para controlar los parámetros de temperatura de una mezcla de concreto son simples de implementar y, al mismo tiempo, bastante efectivos.

Las tecnologías de calentamiento eléctrico de la mezcla incluyen:

- método de electrodo;

- aplicación de circuito de calefacción;

- método de calentamiento de encofrado;

- calentamiento por inducción;

- calentamiento infrarrojo;

- Calefacción mediante instalaciones líquidas..

Dado que el programa de endurecimiento del concreto en función de la temperatura puede sufrir cambios significativos, considere el método de controlar la temperatura de la solución por medio del método de electrodo y el calentamiento mediante bucles de calentamiento.

Método de electrodo

Mediante el calentamiento del electrodo, la velocidad de calentamiento del concreto puede acelerarse significativamente incluso a temperaturas ambiente bajo cero. En el curso de la calefacción, la electricidad pasa a través del material, como resultado de lo cual se genera calor.

Como norma, esta técnica se utiliza en la fabricación de estructuras dispuestas verticalmente y productos de hormigón, así como para superficies horizontales con un área pequeña.

Las ventajas de este método incluyen:

- Simplicidad de colocación de los bucles de calentamiento.

- seguridad operacional;

- corto tiempo de endurecimiento de la solución incluso en condiciones climáticas adversas;

- Bajo precio de venta de la calefacción.

Sin embargo, existen desventajas, entre las que se encuentran:

- ¿Consumo de energía significativo, ya que es necesario suministrar una corriente con una capacidad de al menos 1000 kW basada en 3-5 m? solución concreta Por supuesto, no todos los sitios de construcción pueden presumir de tales parámetros de suministro de energía.

- A medida que la solución se seca, el calentamiento requiere un voltaje más alto, o se vuelve imposible.

Calefacción con bucles de calefacción.

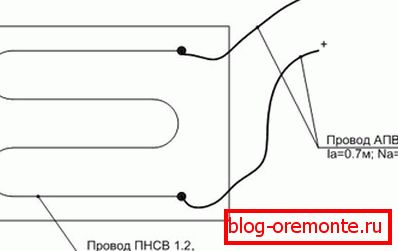

Este método para controlar la temperatura del concreto funciona según el principio de límite de corriente en el cable y se utiliza principalmente en la formación de pisos de concreto y soleras de concreto.

Entre las ventajas del método se debe destacar la posibilidad de un calentamiento efectivo de la mezcla desde el interior en todas las etapas de su endurecimiento. Entre los inconvenientes destacamos la complejidad de la instalación y la posibilidad de destrucción del aislamiento del cable durante el secado de la mezcla.

Conclusión

Ahora ya sabe qué factores pueden afectar los parámetros del endurecimiento del concreto y cuál es la instrucción para garantizar condiciones óptimas bajo las cuales el secado se llevará a cabo no solo rápidamente, sino también sin perjudicar el rendimiento del objeto o la estructura terminada. Puede encontrar más información útil al ver el video en este artículo.