Hormigón refractario: producción independiente de

El hormigón refractario, como su nombre lo indica, se utiliza cuando una estructura puede experimentar cargas de temperatura significativas. Las propiedades de este material le permiten soportar el calentamiento a altas temperaturas sin pérdida de resistencia, por lo que es indispensable para instalar chimeneas, hornos de colocación, etc. Y para las estructuras convencionales, la resistencia al fuego no será superflua.

Qué grupos están divididos en concreto refractario, qué se incluye en su composición y cómo preparar dicha solución de forma independiente, lo diremos en nuestro artículo.

Resumen del material

El hormigón y el hormigón armado en sí mismos son materiales suficientemente duraderos y resistentes al fuego. Esto se puede confirmar mediante un proceso como la perforación con diamante de agujeros en el concreto: incluso con un calentamiento considerable por fricción, la solución congelada no se funde y no pierde sus propiedades.

Sin embargo, la baja conductividad térmica del hormigón "funciona" solo durante el calentamiento a corto plazo. Si por exposición prolongada llevar el diseño a 250 0Con, comenzará a colapsarse, y en 200 0C - pierde su fuerza en un 25-30%. Esto puede llevar a las consecuencias más tristes y, por lo tanto, en algunos casos se recomienda usar compuestos resistentes al fuego y al calor.

Por sus propiedades, los hormigones se dividen en varios grupos. Sus breves características se pueden ver en la tabla:

| Tipo de material | Características especiales |

| Resistente al calor | Mantiene el aumento de temperatura a corto plazo hasta 15000C o temperatura de funcionamiento hasta 700 0C. La composición incluye cemento portland o escoria de cemento Portlan. |

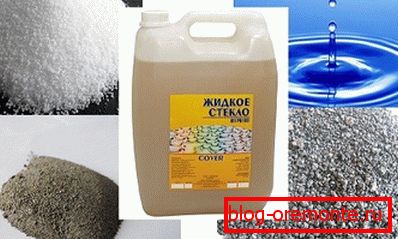

| Огнеупорный | Temperatura de funcionamiento hasta 1000 0C, calentamiento hasta 1800 0C. Se puede incluir vidrio líquido en el material, lo que aumenta la resistencia a la oxidación y la corrosión. También a veces se añade alúmina al hormigón refractario. |

| Alto fuego | Mantiene la calefacción más de 1800. 0C. Contiene cemento Portland, alúmina, escorias, diatomeas o ladrillos de fuego, etc. |

Presta atencion Composiciones resistentes al calor y al fuego con una densidad inferior a 1500 kg / m3 Atribuido a la categoría de hormigón ligero.

Manual recomienda el uso de estos materiales donde la construcción está experimentando exposición intermitente o continua a altas temperaturas. También la activación de un mezclas resistentes al calor justificadas si la destrucción de los elementos de apoyo en caso de incendio puede resultar en consecuencias trágicas (plantas que llevan de base, edificios residenciales y públicos, etc.).

Método de fabricación

Características de la composición.

Para colocar estufas y chimeneas, arreglar chimeneas y resolver problemas similares, es posible que necesitemos un material que pueda soportar el calentamiento hasta 1000 - 1200 sin pérdida de resistencia. 0C. El precio de las mezclas de fábrica preparadas es bastante alto, por lo que puede intentar hacer la solución usted mismo.

Para comprender qué sustancias deben agregarse como modificadores, vale la pena averiguar qué sucede con el cemento endurecido durante la combustión:

- Como saben, para el endurecimiento del cemento en el hormigón es en gran medida el agua, que reacciona con los gránulos del material.

- Cuando la temperatura aumenta, la mayor parte del líquido se evapora, se produce la deshidratación del cemento y pierde su fuerza.

- Este proceso es irreversible, porque restaurar las propiedades del material falla al menos parcialmente.

Por lo tanto, para evitar la destrucción del concreto, necesitamos mantener el agua adentro agregando carpetas.

En este rol suelen actuar:

- Cemento Portland / Slipboat.

- Cemento de periclasa.

- Cemento de alta alúmina.

- Vidrio liquido.

Además, para mejorar la resistencia al calor del material inyectado aditivos finamente molidos:

- Ladrillo de combate (magnesita, dolomita, fireclay).

- Pemzz

- Minerales de cromita.

- Escoria de alto horno (molida y granulada).

- Керемзит.

- Золу.

Como relleno, también se utilizan fragmentos de ladrillo refractario, escoria de alto horno y fragmentos de rocas sólidas: diabasa, basalto, toba, etc. Las soluciones ligeras resistentes al fuego están hechas de perlita o vermiculita.

Presta atencion El relleno de grava triturada de rocas densas hace que sea casi imposible procesar la solución congelada. Entonces, si es necesario, se utiliza el corte de concreto reforzado con ruedas de diamante o la perforación con herramientas similares.

Producción independiente

Hacer mezclas de concreto ignífugas es muy posible.

Para garantizar una calidad aceptable, vale la pena actuar de acuerdo con el siguiente algoritmo:

- La mezcla mezclador tres partes de grava (basalto triturado o toba), dos partes de arena, dos partes de cemento refractario y la porción media de la cal.

- Para mejorar la resistencia al calor, puede hacer 0,25 partes de sustancias finamente molidas: ceniza, escoria de alto horno o piedra pómez.

- Agregue agua en pequeñas porciones, llevando la solución a la consistencia óptima.

A continuación tenemos que realizar el relleno. El concreto destinado para uso a altas temperaturas se puede verter directamente en el encofrado de la instalación o moldearlo en bloques separados.

En cualquier caso, actuamos así:

- Desde contrachapado, plástico o metal, fabricamos encofrados suficientemente sólidos.

- Rellena la solución de encofrado, intentando no realizar pases y huecos.

- Selle bien el material, eliminando todas las burbujas de aire.

Presta atencion El tratamiento de vibración prolongado conduce al hecho de que el agregado de grava se asienta en la parte inferior del encofrado. Es por eso que es necesario condensar la solución por un tiempo muy corto.

Retire el exceso de mortero con una llana.

Después de eso ir al secado del material:

- Los hormigones resistentes al fuego son más sensibles al régimen de hidratación. La presencia en su composición de cal permite durante mucho tiempo mantener una alta temperatura dentro de la mezcla, lo que garantiza un curado efectivo de los productos de concreto.

- Para que este proceso no se ralentice, es necesario cubrir cuidadosamente el encofrado, minimizando la pérdida de calor y reduciendo la velocidad de evaporación del agua.

En principio, la tecnología le permite desmontar el encofrado inmediatamente después de enfriar la mezcla. Sin embargo, para garantizar las características mecánicas máximas, los expertos recomiendan mantener la solución en forma de al menos tres días y, después de desmontarla, humedecer todas las superficies durante otros tres o cuatro días seguidos.

Conclusión

Si estamos hablando de pequeños volúmenes (por ejemplo, para construir una chimenea o colocar una chimenea), entonces todos pueden hacer concreto resistente al fuego con sus propias manos. Para dominar la técnica será suficiente comprar los componentes necesarios, así como seguir los consejos que se dan en el video de este artículo.