¿cuál es el refuerzo de hormigón usado después de verter el

El concreto monolítico, debido a su alta resistencia y durabilidad, ocupa una posición de liderazgo entre todos los materiales de construcción utilizados para la construcción de edificios y estructuras residenciales, comerciales e industriales. Sin embargo, a pesar de la alta resistencia, la superficie del concreto monolítico está sujeta a destrucción y erosión como resultado de la exposición a varios factores externos.

Para prevenir efectos dañinos y mejorar el rendimiento de este material, el más usado es un endurecedor de concreto líquido, que se aplica a una superficie monolítica una vez que se endurece.

Aumentar la resistencia de la superficie de hormigón.

Para estudiar este tema con más detalle, este artículo considerará varios tipos de tratamiento de superficie del concreto monolítico, que tienen como objetivo aumentar su resistencia y protección adicional contra la influencia de factores externos.

También aquí se presentará una breve instrucción, que describe la tecnología del uso de dichas sustancias durante la construcción.

El principal objetivo de las sustancias endurecedoras.

Para comprender completamente la necesidad y la conveniencia de usar dichas sustancias, en primer lugar, debe tener una idea de cómo actúan y cuáles son sus funciones protectoras.

El concreto congelado es una estructura microporosa sólida, que consiste en partículas de un aglomerante (cemento) y agregado de lastre (arena de cuarzo, piedra triturada, virutas de granito) unidas entre sí. La destrucción y la erosión de la superficie del concreto se deben principalmente a un impacto abrasivo externo, que conduce a una abrasión gradual y la formación de polvo.

Además, cuando el agua y otras sustancias agresivas penetran en los poros del material, rompen su estructura interna, debilitan los enlaces de la red cristalina, lo que conduce a la formación de grietas y su posterior destrucción.

Para proporcionar una protección confiable contra tales fenómenos, el refuerzo clásico para concreto, como regla, tiene las siguientes propiedades:

- Aumenta la resistencia mecánica de la capa exterior de hormigón debido al aglutinante, que penetra en el espesor del material, mantiene juntas todas las partículas sólidas, formando una superficie monolítica uniforme.

- Proporciona impermeabilización adicional de la capa exterior, evitando así la entrada de agua y sustancias agresivas en el espesor del material

- Aumenta la resistencia al desgaste y la abrasión del material, y también evita la formación de polvo y grietas en su superficie durante la operación.

- Después del secado es una buena base para aplicar pinturas especiales y otros materiales de acabado.

Sugerencia Muchos constructores están familiarizados con el fenómeno de agrietar la superficie de una regla de concreto durante la solidificación. El uso de endurecedores químicos inmediatamente después de configurar la solución reduce significativamente la probabilidad de este tipo de grietas.

Variedades de endurecedores de hormigón.

Actualmente, hay una gran cantidad de diferentes tipos de sustancias endurecedoras, cada una de las cuales tiene sus propias ventajas y desventajas y está diseñada para su uso en ciertas condiciones.

- Un refuerzo seco para un piso de concreto es una mezcla de cemento de alta calidad (cemento Portland de alta calidad), agregados minerales con alta resistencia a la abrasión (granito o corindón) y aditivos químicos de superficie activa que mejoran la adhesión de la composición de trabajo a la solución de concreto. La principal calidad distintiva de las mezclas secas es su precio relativamente bajo, en comparación con otros tipos de endurecedores.

- La impregnación con endurecimiento químico es, como norma, una solución de dispersión de agua de ciertas sales y óxidos, que mejora los enlaces cristalinos del cemento con partículas de agregado de lastre (arena, grava, piedra triturada) y reduce la absorción de humedad después de la solidificación de la solución.

- Las composiciones de dos componentes basadas en resinas epoxi, que penetran en la solución congelada, las partículas sólidas se unen entre sí durante el proceso de polimerización, como resultado de lo cual forman una superficie monolítica impermeable.

- Las composiciones penetrantes basadas en resinas de poliuretano actúan de manera similar al epoxi, pero después de la polimerización soportan una menor tensión de compresión..

Sugerencia Para garantizar la reacción normal del hormigón con cualquier tipo de endurecedor, la temperatura de la superficie monolítica no debe ser inferior a + 10 ° C, mientras que la temperatura crítica mínima para usar tales composiciones es de + 5 ° C.

Método de uso

La tecnología de usar diferentes tipos de composiciones tiene una diferencia significativa entre los arcos y, como regla general, se lleva a cabo en diferentes etapas de solidificación de una superficie monolítica.

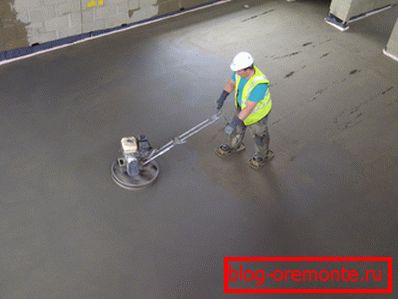

- Las mezclas de endurecimiento en seco se deben aplicar a un mortero de hormigón recién vertido, inmediatamente después de que se pueda realizar sobre él, sin temor a afectar la integridad de su superficie. La composición debe distribuirse por toda el área en una capa uniforme, cuyo grosor se indica en las instrucciones de uso. Después de eso, aplique lechada utilizando una herramienta de lechada manual o eléctrica.

- Se aplica un endurecedor químico líquido para el piso de concreto después de que el mortero se haya fraguado parcialmente. Como regla general, esto ocurre 3-7 horas después de verter el monolito. Para la aplicación, puede utilizar una pistola de pulverización neumática, así como un rodillo de pintura o un cepillo ancho con mango largo.

- Las composiciones penetrantes basadas en epoxi o poliuretano se pueden usar solo después de la completa solidificación y secado de la superficie monolítica. En el proceso de preparación de una composición epoxi con sus propias manos, debe observar estrictamente las proporciones del endurecedor y la base, que se indican en las instrucciones de uso.

Sugerencia La viabilidad de las composiciones basadas en resinas epoxi, como norma, está limitada en el tiempo, por lo que deben prepararse en pequeñas porciones, en una cantidad que se pueda consumir dentro de los 20 a 30 minutos de trabajo.

Conclusión

Después de leer este artículo, queda claro que hay una gran cantidad de diversos compuestos químicos y minerales, con los que puede aumentar independientemente la resistencia y la durabilidad de las superficies de concreto monolítico.

Para obtener más información sobre este problema, puede ver el video en este artículo o leer materiales similares en nuestro sitio web.