Adoquines de hormigón - secretos de producción y uso.

La baldosa de la pasarela es actualmente el mejor de los materiales de carretera ampliamente utilizados. Tiene una serie de propiedades únicas. Actualmente, se está produciendo un número bastante grande de losas de pavimento. Pero, a pesar de esta abundancia, absolutamente todos los productos se fabrican de acuerdo con GOST 17608 91 para losas de concreto.

Arreglo caro y aceras conocidas desde la época romana. En Europa, los primeros caminos pavimentados aparecieron a principios del siglo XVIII en Francia. En nuestro país, los senderos se cubrieron originalmente con madera, el asfalto apareció en el siglo XX y, finalmente, en los últimos 20-30 años, la gran mayoría de los senderos están en mosaico.

Que son los platos

El uso de azulejos ya dados ha ido más allá de la colocación solo en las aceras. Se utiliza para áreas urbanas, áreas de juegos infantiles, carriles para bicicletas, se usa ampliamente para organizar áreas locales en construcciones privadas, parques y casas de campo.

- El material está disponible en una amplia gama, además de que tiene una paleta de colores ricos. Como regla general, se toman como base los grados pesados de hormigón de alta densidad de grano fino.

- Las placas se seleccionan para una variedad de parámetros, el primero de los cuales es la dimensión.

En particular, según GOST existen los siguientes tipos:

- Los productos de forma cuadrada están marcados con la letra "K".

- Productos figurados asignados a la letra "F".

- La baldosa rectangular extendida se titula "P".

- Los bloques hexagonales de la forma correcta están etiquetados como "W".

- Para el borde de las placas principales en plataformas calculadas, se producen elementos de acabado adicionales de varias configuraciones, están marcados con la letra "D".

- Para decorar secciones individuales de la superficie de la carretera, se producen elementos especiales con la marca “EDD”.

- Además, cada nicho tiene un número de su tamaño, se denotan por los números que están marcados con la letra. Las últimas figuras caracterizan el espesor del producto presentado. Así, el marcado 2K7 significa un producto cuadrado de 70 mm de espesor.

- El revestimiento se puede producir en una versión monolítica uniforme con un color gris natural del concreto o fundido en dos capas. Cuando la capa superior está teñida con un cierto color, su grosor es de entre 20 mm y más.

- La pendiente tecnológica entre las caras superior y lateral no puede ser superior a 5 mm. Las caras en sí deben ser estrictamente perpendiculares. Todos los productos con un área superior a 0,75 m deben ser reforzados sin falla.

- Según el diseño externo, este recubrimiento se divide en 4 grupos.

- A - imitar un corte de un tipo diferente de minerales naturales.

- B - la superficie con el llamado relleno desnudo.

- C: esta grupa es similar al grupo B, pero con procesamiento en un chorro de arena.

- D - el grupo más común, losas de hormigón liso pavimento.

- Toda esta amplia gama de marcas y tipos se puede producir de dos maneras. Esto es por fundición de plástico o vibroprensa.

Ventajas materiales

Como se mencionó anteriormente, la popularidad de esta cobertura se debe a una serie de ventajas innegables.

El primero es una alta información estética, combinando la dimensión y el juego de color, puede crear imágenes únicas.

- El manual de instalación de este recubrimiento es simple y está disponible para casi cualquier persona que quiera dominarlo.

- A diferencia del asfalto u otra superficie sólida. Es elemental simplemente reparar el pavimento que cubre, reemplazando los segmentos dañados con sus propias manos en unos pocos minutos.

- Con el estricto cumplimiento de reglas e instrucciones simples, la longevidad de tales pistas puede alcanzar los 50 años o más. Un hecho bien conocido es que hasta la fecha se han construido algunos fragmentos de calles empedradas durante el Imperio Romano.

- Todos los ingredientes utilizados en la producción y la tecnología de producción en sí son respetuosos con el medio ambiente.

- Las ventajas también pueden atribuirse al hecho de que el revestimiento tiene una amplia gama de precios y la mayoría de ellos pueden atribuirse de manera segura a los democráticos.

Importante: a diferencia de otros tipos de carreteras, las losetas son el único material que se puede desmontar y ensamblar completamente en un lugar nuevo sin perder rendimiento. Además, el precio de dicha cobertura será significativamente menor.

- Si hablamos de las deficiencias, entonces debido al material de alta calidad, cuando se corta, solo se puede usar para cortar concreto reforzado con círculos de diamante. En el caso de que sea necesario perforar una placa, esto se puede hacer solo con perforación con diamante de agujeros en el concreto.

Métodos de producción e instalación.

No será difícil organizar la producción industrial de losas de pavimentación, el reembolso de este negocio es bastante alto. Además, con un gran deseo, las baldosas se pueden lanzar y colocar fácilmente en casa con sus propias manos.

Organización de producción

Para organizar la producción más simple, ¿necesitará al menos un mínimo de 100 m ?, un par de mezcladores de concreto, un variador eléctrico trifásico, las formas debajo de la baldosa y al menos 1 mesa vibradora, pero un vibropresor es mejor.

Con un conjunto de este tipo, posteriormente puede ampliar la producción pasando por la fabricación de cercas, postes, etc.

- Las baldosas de hormigón deben cumplir varios criterios.. La resistencia de la composición no debe ser inferior a B-30. El nivel mínimo de resistencia a las heladas se inicia desde el indicador F200, que causa un funcionamiento normal a 200 ciclos completos de descongelación.

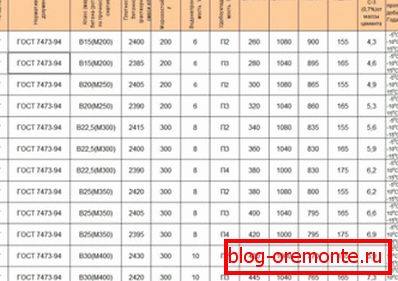

- El cemento para la producción puede ser utilizado dos marcas, M-400 o M-500.. Para cada tipo de cemento tiene sus propias proporciones de composiciones de mezcla. Las tablas muestran todos los ratios para la preparación de diferentes calidades de concreto.

- Para la preparación de concreto de alta calidad resistente a las heladas basado en la marca de cemento M-500, usted todavía necesita un aditivo especial basado en la marca de microsílica y plastificante C-3.. Como porcentaje de la cantidad de cemento en la solución, la microsílica debería ser aproximadamente del 10%. Un agente plastificante es 1% suficiente.

- Con tales aditivos, el nivel de resistencia del concreto aumentará inmediatamente al indicador В-70. Además, el coeficiente de resistencia a las heladas aumentará a F300.

- Al seleccionar un pigmento colorante, se debe dar preferencia a los compuestos resistentes a un medio alcalino. Además, el tinte debe ser bien tolerado por la exposición prolongada a la radiación ultravioleta y no lixiviarse de la precipitación.

Consejo: si quieres un color puro, necesitas usar cemento blanco. Para aumentar la durabilidad, vale la pena agregar polipropileno, vidrio y otros tipos de fibras sintéticas. Largo de 5 a 20 mm y con un diámetro de 5 a 50 micras. En la relación de 1 kg de fibras, en 1 m? hormigón

- La secuencia de acciones es simple. Primero, se vierte arena en el mezclador de concreto, seguido de cemento, aditivos y la cantidad correcta de agua. Demasiada agua no se puede agregar, la resistencia del producto puede disminuir dramáticamente.

- La solución se debe mezclar durante al menos 10 minutos, luego de lo cual se vierte en moldes preinstalados en una superficie estrictamente horizontal.. Si la tecnología proporciona refuerzo, la composición se vierte inicialmente a un nivel de 20 mm, después de lo cual se establece el refuerzo y se agrega el resto de la solución.

- El siguiente paso es procesar el material sobre la mesa vibratoria o el vibropress. En esta etapa, la solución se compacta y precipita.

- A continuación deberás dejar los formularios para congelar.. Para composiciones basadas en la mezcla de cemento y arena, el tiempo de fraguado inicial será de aproximadamente 48 horas. Si se utilizaron activamente aditivos especiales y aditivos, el tiempo puede reducirse a 24 horas. El ciclo inicial completo de un conjunto de resistencia del concreto sin aditivos especiales y vaporización será de aproximadamente 27 días. Al agregar aditivos y vaporizar, el tiempo se reduce a 15 días.

Importante: la fase activa de endurecimiento del concreto, como se dijo, dura hasta 27 días. Durante este período, los productos deben almacenarse en un lugar oscuro y húmedo. Periódicamente se puede humedecer o cubrir con trapos mojados. Si las placas se secan al sol o a altas temperaturas, pueden agrietarse.

Hecho a mano

Si necesita una cantidad relativamente pequeña de material para organizar el área adyacente de su casa o para cultivar el área suburbana, no debe gastar dinero en una herramienta costosa, puede hacerlo usted mismo.

- Por supuesto, la resistencia y la resistencia a la congelación del hormigón será algo menor que la de la fábrica, pero para colocarlo en un jardín, tal revestimiento pasará completamente. Lo único que no recomendamos hacer es equipar el área alrededor del garaje u otros lugares similares con losas hechas en casa.

- Recomendamos encarecidamente mezclar el mortero en una mezcladora de concreto, si no lo tiene, ahora puede alquilarlo fácilmente. El hecho es que tales soluciones requieren amasamientos buenos y de alta calidad, y con sus propias manos, con la ayuda de una pala normal, esto es problemático.

Consejo: las proporciones de mortero de cemento y arena y la marca de cemento siguen siendo las mismas que en la producción en fábrica. Pero en casa puedes ahorrar en aditivos caros. En lugar de eso, se agrega cal y algunos detergentes para la plasticidad.

- Por supuesto, las formas se pueden sacar de madera contrachapada laminada o soldarse con metal, pero en nuestra opinión no debería molestarse con esto. El precio de las formas plásticas, que se venden en la mayoría de las ferreterías, es más que asequible. Además, estas formas se moldean de acuerdo con GOST 17608 91 y, si lo desea, puede reemplazar parte del recubrimiento con un equivalente de fábrica. Las formas plásticas en sí mismas, si no están específicamente rotas, le servirán durante mucho tiempo.

- Al igual que en la versión de fábrica, el formulario se llena hasta 20 mm, luego se colocan los accesorios y se agrega la solución. Después de la instalación en una superficie horizontal, puede golpear suavemente las formas con un martillo de goma, creando una apariencia de mesa vibradora. El concreto se agarrará en 2 días y se endurecerá durante aproximadamente un mes.

El video en este artículo muestra la tecnología de producción de losas.

Placas de colocación

- Las baldosas de concreto se pueden colocar de varias maneras. La forma más fácil de resolver el camino del jardín en el país. Como regla general, no se requiere precisión geométrica verificada aquí. Las placas se pueden colocar con un espacio grande directamente en el suelo apisonado, después de quitar el césped a la mitad de la altura de la placa.

- Para organizar el área local, el terreno debe retirarse a una profundidad de 100 mm. Después de lo cual una almohada está hecha de arena o grava pequeña y está bien compactada. Si la superficie está mal nivelada y compactada, la deformará después del primer invierno.

- Los bloques se apilan en una alfombra densa, guía nivelada o estirada, y están equipados con un mazo de goma. Se deja un espacio de amortiguación de unos 5 mm entre las baldosas, que posteriormente se rellena con arena.

- Todavía hay una forma de colocar una regla de hormigón, el método es bueno, el revestimiento es de alta calidad y duradero. Pero tal estilo requiere un alto profesionalismo.

El video en este artículo muestra cómo hacerlo usted mismo.

Conclusión

En conclusión, se debe tener en cuenta que hay dos formas de transportar losas de concreto. Apilados en el borde, en cuyo caso se deben juntar con una cinta de metal. O en palets no superiores a 2m, con tiras transversales de madera.