Acelerador de endurecimiento para hormigón: calentamiento

Cualquier construcción debe llevarse a cabo en ciertos términos, que se establecen en el proyecto, pero a veces hay ciertas circunstancias de fuerza mayor, y por lo tanto, puede surgir la pregunta de cómo acelerar el endurecimiento del concreto, como el aglutinante principal.

Tales circunstancias imprevistas pueden ser inconsistencias con los subcontratistas, las condiciones climáticas e incluso la negligencia banal de los trabajadores, pero el momento de esto no puede cambiar, por lo tanto, el proceso en algunos momentos debe acelerarse.

Para hacer esto, hay varias formas de permitir que las soluciones se aprovechen rápidamente, y se analizarán a continuación, y además, podremos mostrarle el video en este artículo sobre este tema.

Hormigones pesados normales

Nota De acuerdo con GOST 18105-86 (Reglas para el control de resistencia), la resistencia de la marca del concreto se logra 28 días después de que se coloca en el lugar de uso. Pero el ritmo actual de la construcción, así como las diversas circunstancias de fuerza mayor mencionadas en la introducción, requieren el uso de varios métodos para acelerar el endurecimiento del concreto.

La calidad de los productos no se deteriora, pero el tiempo de producción se reduce y, con ello, su costo, que también es muy importante.

Que es

- En la fábrica, la producción de concreto reforzado necesita particularmente una construcción de resistencia rápida por varias razones.. En primer lugar, es una oportunidad para envolver formularios más rápido, por lo tanto, es más eficiente usar equipos, lo que conduce a un aumento de la productividad en general. Dicha intensificación se aplica acelerando la hidratación e hidrólisis de los materiales de clinker.

- Como norma, en tales casos, el contenido de agua en la pasta de cemento es lo suficientemente bajo y aquí se crea una rápida acumulación de productos de hidratación e hidrólisis (minerales de cemento) del medio ambiente acuático.. Tal aumento en la resistencia es más efectivo en mezclas rígidas con bajo B / P, que están suficientemente compactadas, y todos los procesos se realizan en películas delgadas de masa.

- Цемент более мелкого помола здесь наиболее эффективен, ведь реакция его частиц на различные процессы значительно возрастает, особенно если совершается так называемое «мокрое домалывание» в вибрационных мельницах до 5000-5500 см2/ g (superficie específica). En aquellas situaciones en las que la superficie específica es mayor que los valores especificados, aumentan los costos de consumo no energético y de agua.

- Entre los principales métodos de aceleración se pueden identificar tres métodos principales que se utilizan en la construcción moderna.. Primero, es calentamiento de vapor de concreto a presión atmosférica, segundo, es calentamiento de vapor de concreto en un autoclave a presión elevada y, tercero, es calentamiento eléctrico de concreto Además de los métodos, todavía hay varios componentes químicos que ayudan a acelerar el proceso.

Calentamiento a vapor a presión atmosférica.

El acelerador de endurecimiento más popular para concreto en la mayoría de ZZHBI, es su tratamiento térmico de cámaras de vaporización con vapor saturado. Todo el proceso se puede dividir en cuatro etapas principales, la primera de las cuales puede denominarse conformación de los productos de RC (también aprender cuál es el módulo de elasticidad del concreto).

¿La formación o etapa número 1 ocurre a una temperatura de 18? Esto lleva al hecho de que la solución comienza a aprovecharse, es decir, adquiere fuerza inicial.

Después de eso, proceda a la etapa número 2, cuando el diseño moldeado comienza a rociarse con vapor caliente y eso se calienta desde las capas superiores - hasta el centro, llenándose con agua. Dicha saturación ocurre debido al proceso de condensación: el vapor caliente, que entra en contacto con las paredes más frías de los productos de concreto, penetra en sus poros. Debido al aumento de la temperatura aumenta la velocidad de endurecimiento del hormigón.

Es en esta etapa que se producen los procesos destructivos más significativos debido a la expansión térmica de los componentes del calentamiento de la estructura. Dado que la estufa se calienta de manera desigual (desde la parte superior, más rápida, desde el interior, más lenta) y el vapor de agua crea una cierta presión, esto también aumenta la destrucción. Este proceso se desarrolla de manera más efectiva cuando la temperatura supera los 50 ° C: el coeficiente de expansión de volumen del agua y el aire aumenta.

Cuando todos los productos de RC logran un calentamiento uniforme en todas sus capas, los procesos destructivos se completan, luego comienza un aumento intensivo de la resistencia, que puede denominarse etapa n. ° 3.

Esto es seguido por el paso número 4, cuando el enfriamiento del concreto comienza después del enfriamiento isotérmico. Resulta que toda la estructura se comprime como si fuera, y al mismo tiempo se contraen los poros, lo que exprime la humedad sobre la superficie, donde se seca con la suficiente rapidez. Pero este proceso debe ser estrictamente controlado, ya que con un enfriamiento brusco se pueden formar grietas en la estructura, especialmente para los bajos grados de concreto.

Debido a este peligro, la temperatura en la cámara se reduce bastante lentamente, dependiendo del tamaño de la estructura (cuanto mayor sea su volumen) mayor será el riesgo de agrietamiento.

Por lo tanto, la instrucción proporciona productos más pequeños para bajar la temperatura no más rápido que 30 ° C-40 ° C por hora, y para productos más grandes - a 20 ° C-30 ° C por hora. También se presta atención a retirar la losa de la cámara, ya que la diferencia de temperatura dentro y fuera de la cámara no debe superar los 40 ° C.

Nota Cabe destacar que un método de este tipo se puede hacer más eficiente utilizando varios aceleradores para el fraguado y endurecimiento del concreto (aditivos químicos), que reducen los cambios destructivos. Esto no solo mejora la calidad, sino que también reduce todo el flujo de trabajo.

Método de autoclave

Cuando los productos de concreto calientan el vapor a una temperatura de 160 ° C a 180 ° C bajo una presión de 8 a 12 atmósferas, el diseño continúa manteniendo el agua en los poros en un estado de gota-líquido. No hay diferencias significativas en el proceso de endurecimiento del cemento entre el método de autoclave y la presión atmosférica.

Aunque aquí, después de cuatro a seis horas de calentamiento intenso, la resistencia del producto incluso puede exceder el grado, lo que conduce a una mayor cristalinidad del cemento y, como resultado, su endurecimiento se produce más lentamente que después del tratamiento a presión atmosférica.

Pero en el procesamiento en autoclave, hay una característica distintiva importante: los granos de agregados de roca ácida interactúan con la cal hidrolítica del cemento Portland (a temperaturas superiores a 100 ° C). Esto mejora las propiedades técnicas y la estructura del producto de hormigón.

Pero debido a una cierta falta de dicho equipo y la complejidad de las tecnologías de producción, el precio de dichos procesos aumenta; por lo tanto, para el concreto ordinario, este método no se ha utilizado ampliamente y se usa más a menudo para la fabricación de concreto celular.

Calefacción electrica

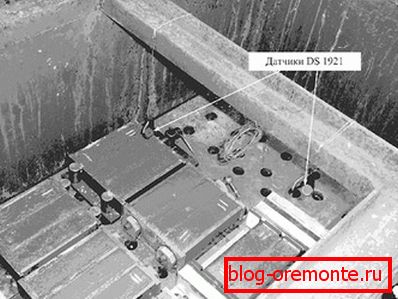

Este método de calentamiento es bastante simple y se usa en mayor medida en condiciones invernales en sitios de construcción a temperaturas por debajo de -5 ° C; este es el uso de PNSV (cubierta de vinilo para calefacción de acero) y transformador reductor. Su simplicidad también se confirma por el hecho de que el mismo método se puede llevar a cabo en el hogar sin muchas dificultades ni gastos mentales utilizando una máquina de soldar como transformador reductor.

Antes de que comience el vertido en el medio de la jaula de refuerzo, se colocan bucles de PNSV, que posteriormente se calentarán desde el transformador reductor. Cabe destacar que al usar la unidad con una potencia de solo 80 kW, puede calentar 90 m a la vez.3 Concreto: es un costo bastante pequeño que garantiza un bajo costo de producción. Las desventajas de calentar el concreto con una máquina de soldar incluyen el inconveniente de colocar el cable, que debe fijarse al marco para no frotar el aislamiento; de lo contrario, se producirá un cortocircuito en el suelo y el bucle fallará.

El principio de calentar el encofrado con electrodos no es inherentemente diferente del método que utiliza PNSV, solo que aquí una barra de refuerzo o una barra gruesa (8-10 mm) actúa como elementos de calentamiento.

La diferencia es que los bucles PNSV se colocan convenientemente en una base de losa o losa, mientras que los electrodos son más adecuados para estructuras verticales, es decir, para encofrados verticales. Y otra diferencia es que los electrodos generalmente se atascan inmediatamente después de verter, y no antes de ellos.

La distancia entre los electrodos se mantiene entre 60 y 100 cm, pero depende de la temperatura exterior; cuanto más baja es, más a menudo se inserta el refuerzo para aumentar la intensidad del calentamiento.

Tampoco es el propio electrodo el que se calienta aquí, como en el caso de PNSV, sino el agua entre los accesorios (para quienes el principio de la caldera de dos aspas es familiar, no es necesario explicarlo). Cabe destacar que cuando la columna se calienta, solo un refuerzo es suficiente, lo que servirá como una fase, y el marco de metal de la estructura será el suelo.

Nota La desventaja de la calefacción del electrodo es el alto consumo de energía. Un electrodo consumirá alrededor de 45-50A.

En este caso, los elementos calefactores se montan directamente en los paneles de encofrado, y siempre pueden reemplazarse si se vuelven inutilizables. Las ventajas de este tipo de calefacción radican en su rentabilidad: el encofrado se puede utilizar para casi cualquier altura de los edificios y se puede utilizar incluso a 25 grados de escarcha. Pero al mismo tiempo, no se puede utilizar para diseños no estándar y su costo es bastante alto.

Algunos refuerzos químicos.

Explicacion Para empezar, se debe aclarar que existe una diferencia entre el endurecimiento y el acelerador de fraguado. Por lo tanto, al configurar el medicamento, funciona en las primeras horas y hace más intensivo el juego de resistencia plástica o moldeo después de mezclar el cemento con agua. Pero el endurecimiento químico funciona no solo durante horas, sino durante días, lo que hace que el curado sea más rápido durante el período de su impacto.

«Форт УП-2» это комплексная добавка, которую часто используют для очень широкого спектра бетонов и железобетонов различных марок. Наибольший эффект ускоритель твердения для пенобетона и бетона показывает, когда его применяют для ускорения твердения в строительстве монолитных конструкций, а также формовочных изделий - данный модификатор обычно используется для беспропарочного производства ЖБИ при температуре воздуха в помещении от 10?C и выше.

Количественная масса «Форт УП-2″составляет всего 0,5%-0,7% от общей массы используемого цемента и за одни сутки обеспечивает 70% набора прочности и это при полном отказе от ТВО.

Asilin-12 es la aceleración del endurecimiento del concreto del tipo líquido, que se usa a temperaturas altas y bajas y es prácticamente seguro para el cuerpo humano. Más a menudo, este modificador se usa cuando la temperatura ambiente está por debajo de 10 ° C y por encima de 25 ° C, lo que aumenta todo el ciclo de trabajo en aproximadamente 1.5-2 veces.

En comparación con las formulaciones en polvo, Asilin-12 tiene una ventaja indudable, ya que se distribuye uniformemente en la solución cuando se mezcla, lo que mejora significativamente la calidad de la producción.

Conclusión

En conclusión, se debe tener en cuenta que las propiedades técnicas de los productos de RC, donde se ha aplicado cualquier tipo de aceleración de endurecimiento, permanecen prácticamente sin cambios. En consecuencia, el corte del concreto reforzado con círculos de diamante y la perforación con diamante de los orificios en el concreto se realiza de la misma manera que el endurecimiento natural y no requiere ninguna adición (descubra aquí cómo se realiza la eliminación del polvo del concreto).